Hassas döküm kalıpları, üst düzey imalatın temel taşıdır, ancak geleneksel işlemler genellikle üç ana sorun noktasıyla karşı karşıyadır: yetersiz hassasiyet, uzun teslimat döngüleri ve yüksek maliyetler. Dijital kontrol sayesinde, CNC işleme teknolojisi, karmaşık yapılar, sıkı toleranslar (0,01 mm) ve yüzey kalitesi için hassas döküm kalıplarının katı gereksinimlerini mükemmel bir şekilde karşılar.

I. Hassas Döküm Neden CNC Teknolojisine Güvenmeli?

1. Hassasiyet Güvencesi: CNC makineleri, geleneksel manuel kalıp onarımının neden olduğu boyutsal sapmaları önleyerek mikron seviyesinde işleme sağlayabilir.

2. Karmaşık Yapı İşleme: Çok eksenli bağlantı (örneğin, 5 eksenli CNC), derin oyuklar ve eğimli delikler gibi özel şekilli yapıların işlenmesini sağlar ve dilimleme hattı sorunlarını azaltır.

3. Malzeme Uyarlanabilirliği: Paslanmaz çelik, titanyum alaşımları ve alüminyum alaşımları gibi yaygın döküm malzemeleri için uygundur; kesme verimliliği, programlama yoluyla parametreleri ayarlayarak optimize edilebilir.

Endüstri İçgörüsü: Üst düzey tıbbi cihazlar ve havacılık alanlarında, hassas döküm kalıplarının% 90 'ı geleneksel süreçlerin yerini almak için CNC işlemeyi benimsemiştir.

⚙️ II. Hassas Kalıplar için CNC İşleme Tam Süreç Analizi

1. 3D Modelleme ve Programlama

- 3D modeller oluşturmak için UG ve Pro / E gibi yazılımlar kullanın ve takım yollarını kontrol etmek için G kodu yazın.

- Anahtar Nokta: Takım yolu planlaması aşırı kesmeden kaçınmalı ve bitiş paylarını (genellikle 0.2-0.5 mm) ayırmalıdır.

2. Kaba İşleme ve Bitirme

- Kaba işleme, hızlı malzeme kaldırma için büyük çaplı takımlar kullanır; bitirme, Ra 0.8μm yüzey kaplaması elde etmek için yüksek hızlı frezeleme kesiciler kullanır.

- Teknik Detay: Bitirme sırasında, malzemenin termal deformasyonunu önlemek için kesme sıcaklığı kontrol edilmelidir.

3. Kalite Muayene ve Son İşlem

- Koordinat Ölçüm Makinesi (CMM), boşluk toleranslarını ve taslak açılarını doğrulamaya odaklanarak tam boyutlu denetim yapar.

- Yüzey İşlemi: Dokuları rafine etmek veya çapakları gidermek için Elektriksel Deşarj İşleme (EDM) gibi işlemler kullanılır.

III. Sektör Uygulama Senaryoları ve Talep Atılımları

| Sanayi | Temel Gereksinimler | CNC Çözümleri |

|-------------------|-----------------------------------|----------------------------------------|

| Tıbbi Cihazlar | Steril yüzeyler, sıfır kusur | Ayna parlatma + 5 eksenli mikro delik işleme |

| Otomobil Parçaları | Yüksek sıcaklık dayanımı, yüksek mukavemet | Karbür takımlarla yüksek hızlı kesim |

| Havacılık ve uzay | Hafif ve yapısal entegrasyon | Titanyum alaşımlarının çok eksenli bağlantı işlemesi |

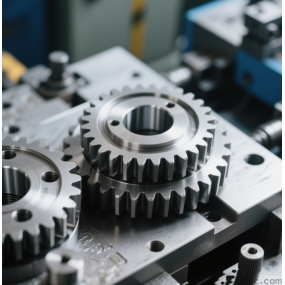

Vaka Paylaşımı: 5 eksenli CNC işlemeyi benimseyen yeni bir enerji araç dişli kalıbının ardından hizmet ömrü 50.000 döngüden 150.000 döngüye yükseldi ve maliyetler% 30 azaldı.

IV. CNC İşleme Verimliliği ve Maliyetleri Nasıl Optimize Edilir?

- Takım Yönetimi: Hizmet ömrünü% 20 'den fazla uzatmak için karbür kaplı takımlar kullanın.

- Programlama Stratejisi: Boşta kalan takım yollarını azaltmak ve verimliliği% 15 -% 30 artırmak için kesme sürecini CAM yazılımı aracılığıyla simüle edin.

- Ekipman Seçimi: Küçükten orta partiye üretim için dikey işleme merkezleri (VMC) önerilir; büyük parti üretim için yatay işleme merkezleri (HMC) tercih edilir.

V. Gelecek Trend: Zeka ve Eklemeli Üretimin Entegrasyonu

CNC teknolojisi akıllı fabrikalara doğru gelişiyor:

- Gerçek zamanlı izleme sistemleri, sensörler aracılığıyla takım aşınmasını tahmin eder ve parametreleri otomatik olarak ayarlar.

- Metal 3D baskı + CNC kaplamanın kompozit işlemi, karmaşık soğutma kanallarının entegre üretimini sağlar.

Özel Görünüm: Önümüzdeki 5 yıl içinde, yapay zeka tabanlı uyarlanabilir işleme, "sıfır ayarlı üretim" gerçekleştirerek geleneksel CNC programlama modlarının% 50 'sinin yerini alacak.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque