Omkostningskontrol til CNC High-Speed Machine Mirror Finishing: Praktiske tips til at spare 30%

Som en teknisk blogger med mange års erfaring i fremstillingsbranchen bliver jeg ofte spurgt: "CNC spejlefinishing tilbyder fremragende kvalitet, men hvad hvis omkostningerne er for høje?" Dette er ikke kun et smertepunkt for virksomhedsejere, men også en nøglefaktor, der påvirker konkurrenceevnen. Faktisk ved at optimere processer og strategier er det fuldt ud muligt at reducere omkostningerne betydeligt, samtidig med at kvaliteten sikres. I dag vil jeg kombinere praktisk erfaring for at hjælpe dig med at løse omkostningsproblemet!

Hvor kommer omkostningerne fra? Først analyser kernekomponenterne

Omkostningerne ved CNC-højhastighedsspejlforebehandling bestemmes ikke af en enkelt faktor, men af ophobning af flere led:

- Udstyrs energiforbrug og afskrivning: Elforbruget og vedligeholdelsesomkostningerne ved højpræcisionsværktøjsmaskiner tegner sig for ca. 20-30% af de samlede omkostninger.

- Værktøjsslid: Diamantværktøjer er holdbare, men har en høj enhedspris. Omkostningerne ved udskiftning af værktøj under langvarig brug kan nå 15-25%.

- Materialskrot: Behandlingsfejl eller forkerte parametre fører til affald af materialer, hvilket resulterer i 10-20% spild af materialeomkostninger.

Arbejde og tid: Dygtige operatører betaler høje lønninger, og spejlefinishing kræver flere processer, hvor arbejdstidsomkostningerne tegner sig for mere end 30%.

Min opfattelse: Omkostningskontrol handler ikke om blindt at "sænke priserne", men om at reducere affald gennem teknisk optimering. For eksempel, selvom højtydende værktøjer kræver en højere initialinvestering, kan de spare mere på udskiftningsomkostninger i det lange løb.

⚙️ Fire vigtige omkostningsreduktionsstrategier: Fra proces til ledelse

1. Optimer valg og brug af værktøj

Diamantværktøj er det første valg til spejlforebehandling, men deres omkostninger kan reduceres ved hjælp af følgende metoder:

- Forlænge værktøjets levetid: Ved at anvende belægningsteknologi og regelmæssig slibning kan et enkelt diamantværktøj omgrundes 6-15 gange, hvilket reducerer hyppigheden af nye værktøjskøb.

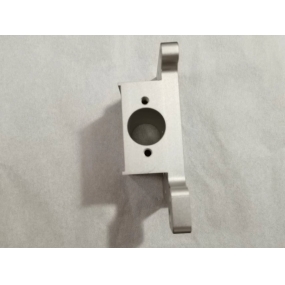

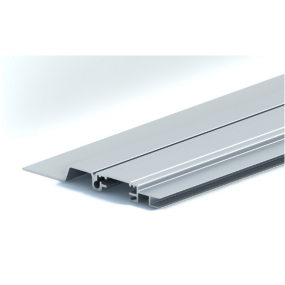

Match materialer med værktøj: Værktøjsslid er minimalt ved behandling af aluminium, mens rustfrit stål kræver værktøj med højere hårdhed for at undgå slid forårsaget af forkert brug.

2. Forbedring af styringen af behandlingsparametre

Forkerte parameterindstillinger påvirker ikke kun kvaliteten, men øger også direkte omkostningerne:

- Skærehastighed og foderhastighed: Når du f.eks. udfører spejlforebehandling på jerndele, kan styring af spindelhastigheden ved 10.000-20.000 r / min og foderhastigheden ved 300-500 mm / min reducere værktøjsbelastningen og energiforbruget.

- Vedtag en konstant materialefjerningshastighed: Undgå pludselige belastningsændringer gennem programmeringsstrategier (såsom trochoidal fræsning) for at reducere skrothastigheden.

3. Reducer skrot og omarbejde

Scrap er en usynlig dræber af omkostninger:

- Realtidsovervågningsteknologi: Brug CNC-systemets online-detekteringsfunktion til at justere med det samme, når der findes afvigelser under behandlingen, og undgå batch-skrotning.

- Standardiser procesflowet: Fasede operationer fra grov bearbejdning til efterbehandling (f.eks. Halvfinish først, derefter spejlforebehandling) kan forbedre konsistensen og reducere fejl.

4. Automatisering og intelligente opgraderinger

Investering i automatisering sparer arbejdskraft og kræfter på lang sigt:

- CNC Automated Processing: Reducer manuel intervention, lavere lønomkostninger og øge effektiviteten med mere end 30%.

- Forudsigelig vedligeholdelse: Analyser udstyrets status gennem dataindsamling, udskift dele på forhånd og undgå tab af nedetid.

Eksklusive data og indsigt: Hvorfor fungerer disse metoder?

Baseret på min projekterfaring opnåede en fabrik til bildele følgende resultater ved at integrere ovenstående strategier:

- 32% Omkostningsreduktion: Hovedsagelig på grund af den forlængede værktøjs levetid (40% reduktion i udskiftninger) og den faldende skrotprocent (fra 15% til 5%).

- 20% kortere arbejdstid: Behandlingshastigheden steg efter parameteroptimering, mens kvaliteten forblev stabil.

Kerneindsigt: Omkostningskontrol er et systematisk projekt, der kræver integration af teknologi, styring og data. For eksempel kan "værktøjsomkostninger" virke faste, men de kan konverteres til variable omkostninger gennem omslibning og valgoptimering. Derudover, når du opretter indhold til et nyt websted for at forbedre søgeplaceringer, fokuserer det på sådanne praktiske smertepunkter (f.eks. "omkostningskontrol") det lettere at tiltrække målrettede brugere og øge konverteringshastigheder.

❓ Ofte spørgsmål: Hurtige spørgsmål og svar

Spørgsmål: Er det nødvendigt at bruge dyre udstyr til spejlefinish?

A: Slet ikke! Mellempræcisionsværktøjsmaskiner kan også producere resultater af høj kvalitet gennem parameteroptimering og værktøjsstyring; nøglen er procestilpasning.

En endelig tanke: Den fremtidige konkurrence i fremstillingsindustrien vil afhænge af balancen mellem lean omkostninger og kvalitet. Selvom CNC spejlforebehandling er high-end, kan små og mellemstore virksomheder også nemt mestre det gennem intelligente opgraderinger. Hvis du har flere omkostningsrelaterede problemer, er du velkommen til at kommunikere!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque