Hvorfor er det så svært at vælge en producent til præcision mekaniske dele bearbejdning?

Præcisionsmekaniske dele er "hjertet" i high-end udstyrsfremstillingsindustrien. Spændende fra små medicinsk udstyr og luftfartskomponenter til store kernedele i bilmotorer måles deres præcisionskrav ofte i mikroner. At vælge den forkerte producent kan føre til mindre konsekvenser såsom delskrotning og skyhøje omkostninger eller endda store problemer som projektforsinkelser og sikkerhedsulykker. Der er dog mange producenter på markedet med forskellige kapaciteter - hvordan kan du hurtigt identificere en pålidelig leverandør?

5 Kernefunktioner hos en pålidelig producent

1. Teknisk udstyr og præcisionssikring

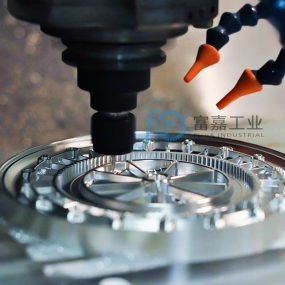

High-end præcisionsbearbejdning er afhængig af udstyr såsom 5-akset CNC bearbejdningscentre, schweiziske turn-mill sammensatte centre og tråd elektrisk afladningsbearbejdning (WEDM) maskiner. Vær opmærksom på, om producenten offentliggør udstyrsmærker (f.eks. DMG MORI, Mazak) og præcisionsrapporter (f.eks. ISO 2768-MK standard).

Spørgsmål og svar: Hvilket præcisionsniveau kan opnås? - Luftfartsdele kræver normalt en tolerance på 0,005 mm, mens medicinske implantater kan endda have brug for 0,002 mm.

2. Materiel ekspertise og overholdelsescertificeringer

Forskellige industrier har strenge materialespecifikationer:

- Aerospace: Titaniumlegeringer og højtemperaturlegeringer (f.eks. Inconel 718) kræver NADCAP-certificering.

- Medicinsk udstyr: 316L rustfrit stål og koboltkromlegeringer kræver ISO 13485 kvalitetsstyringssystem certificering.

- Automotive: Aluminium legeringer og pulver metallurgi dele kræver IATF 16949 certificering.

⚠️ Producenter uden certificeringer leverer muligvis ikke materielle sporbarhedsrapporter, hvilket udgør ekstremt høje risici!

3. Kvalitetskontrol og testfunktioner

Nøglen er at kontrollere, om producenten er udstyret med koordinatmålemaskiner (CMM'er), optiske profilometre og ruhedstestere. 2D-projektorer kan ikke længere imødekomme behovene for præcisionsmåling.

Casestudie: En tysk billeverandør led over 1 million yuan i tab på grund af batchproduktafkast forårsaget af en producents manglende opdagelse af en 0,01 mm profilafvigelse.

4. Balance mellem storskala og fleksibel produktion ⚖️

- Stor batchproduktion: Fokus på automatiserede produktionslinjer (med robotindlæsning / losning) og produktionskapacitet (månedlig kapacitet på over 1 million stykker).

- Small-batch, multi-sort produktion: Evaluere det hurtige die change system (SMED) og ERP produktionsplanlægningssystem.

✅ Fremragende producenter kan håndtere både 1.000-delt bulkordrer og 50-delt prototypeforsøg samtidigt med en leveringstidsafvigelse på mindre end 3 dage.

5. Omkostningsoptimering og samarbejdsdesignfunktioner

Virkelig professionelle producenter vil gribe ind i designfasen:

- Anbefale materialeudskiftninger (f.eks. at bruge 4140 stål i stedet for 4340, som giver samme styrke, men reducerer omkostningerne med 20%).

- Optimer delstrukturer for at reducere bearbejdningstiden (f.eks. Undgå dybe huller og skarpe hjørner).

- Tilvejebringe DFM (Design for Manufacturability) analyserapporter.

Undgå disse faldgruber! 3 typer problematiske producenter

1. Forældet udstyr, men falske påstande om høj præcision

Ved hjælp af 10 år gamle brugte værktøjsmaskiner, mens man overdriver præcision (f.eks. At hævde 0,001 mm uden en laserkalibreringsrapport), når faktiske bearbejdningsudsving 0,02 mm.

2. Lavprisfælder

Er tilbuddet 30% lavere end markedsprisen? Dette kan indikere:

- Brug af ikke-standardmaterialer (f.eks. at erstatte ASTM-standarder med nationale standarder).

- Udeladelse af varmebehandling/overfladebehandling (f.eks. nedskæring af omkostninger ved at springe over nitrideringsprocesser).

3. Kaotisk styring

Mangel på et MES-system til at spore produktionsfremskridt uforudsete leveringsforsinkelser og vanskeligheder med at spore kvalitetsproblemer.

Eksklusive data: skjult værdi af en god producent

Ifølge branchetest kan valg af en topproducent opnå:

- En reduktion på 70% i skrotprocenten (fra 5% til 1,5%).

- En besparelse på 30% i de samlede omkostninger (gennem procesoptimering og reduceret omarbejdning).

- En forkortelse på 50% af F&U-cyklusserne (undgå designgentagelser via DFM-samarbejde).

Forfatterens anbefaling: Fabriksinspektion på stedet + prøveproduktion i mindre batch er nøglen!

Fokus på vedligeholdelsesstatus for værkstedsudstyr, standardisering af kvalitetsinspektionsprocesser og medarbejdernes driftsnormer (f.eks. Om de følger SOP'er).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque