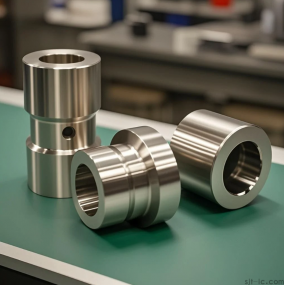

Præcisionsstøbeforme er hjørnestenen i high-end fremstilling, men alligevel står traditionelle processer generelt over for tre store smertepunkter: utilstrækkelig præcision, lange leveringscyklusser og høje omkostninger. Gennem digital kontrol opfylder CNC-bearbejdningsteknologi perfekt de strenge krav til præcisionsstøbeforme til komplekse strukturer, stramme tolerancer (0.01mm) og overfladefinish.

I. Hvorfor skal præcisionsstøbning stole på CNC-teknologi?

1. Præcisionssikring: CNC-maskiner kan opnå mikron-niveau bearbejdning, undgå dimensionelle afvigelser forårsaget af traditionel manuel skimmelreparation.

2. Kompleks strukturhåndtering: Multi-akset kobling (f.eks. 5-akset CNC) muliggør bearbejdning af specielle formede strukturer såsom dybe hulrum og skrå huller, hvilket reducerer skillelinjeproblemer.

3. Materialetilpasningsevne: Velegnet til almindelige støbematerialer som rustfrit stål, titaniumlegeringer og aluminiumslegeringer; skæreeffektivitet kan optimeres ved at justere parametre gennem programmering.

Industriindsigt: Inden for high-end medicinsk udstyr og rumfart har 90% af præcisionsstøbeforme vedtaget CNC-bearbejdning for at erstatte traditionelle processer.

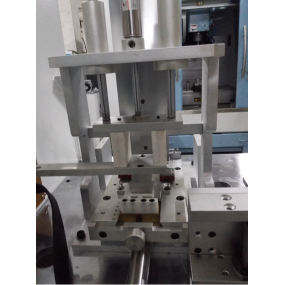

⚙️ II. Fuldprocesanalyse af CNC-bearbejdning til præcisionsforme

1. 3D-modellering og programmering

- Brug software som UG og Pro / E til at generere 3D-modeller og skrive G-kode for at styre værktøjsstier.

- Nøglepunkt: Planlægning af værktøjssti skal undgå overskæring og reservere efterbehandlingskvoter (normalt 0.2-0 .5mm).

2. Grov bearbejdning og efterbehandling

- Grov bearbejdning bruger værktøj med stor diameter til hurtig materialefjerning; efterbehandling bruger højhastigheds fræseskærere for at opnå en overfladefinish på Ra 0,8 μm.

- Teknisk detalje: Under efterbehandlingen skal skæretemperaturen kontrolleres for at forhindre termisk deformation af materialet.

3. Kvalitetsinspektion og efterbehandling

- Coordinate Measuring Machine (CMM) udfører fulddimensionel inspektion med fokus på at verificere hulrumstolerancer og trækvinkler.

- Overfladebehandling: Processer som Electrical Discharge Machining (EDM) bruges til at forfine teksturer eller fjerne burrs.

III. Industriens anvendelsesscenarier og gennembrud i efterspørgslen

| Industri | Kernekrav | CNC-løsninger |

|-------------------|-----------------------------------|----------------------------------------|

| Medicinsk udstyr | Sterile overflader, nul defekter | Spejlpolering + 5-akset mikrohulbearbejdning |

| Autodele | Høj temperaturmodstand, høj styrke | Højhastighedsskæring med carbidværktøj |

| Rumfart | Letvægts- og strukturintegration | Flerakseforbindelsesbearbejdning af titaniumlegeringer |

Sagsdeling: Efter at en ny energikøretøjs gearform vedtog 5-akset CNC-bearbejdning, steg dens levetid fra 50.000 cyklusser til 150.000 cyklusser, og omkostningerne faldt med 30%.

IV. Hvordan optimeres CNC-bearbejdningseffektivitet og omkostninger?

- Værktøjshåndtering: Brug carbidbelagte værktøjer til at forlænge levetiden med mere end 20%.

- Programmeringsstrategi: Simuler skæreprocessen gennem CAM-software for at reducere inaktive værktøjsstier og forbedre effektiviteten med 15%-30%.

Valg af udstyr: Til små til mellemstore batchproduktion anbefales lodrette bearbejdningscentre (VMC); til stor batchproduktion foretrækkes vandrette bearbejdningscentre (HMC).

V. Fremtidig tendens: Integration af intelligens og additiv fremstilling

CNC-teknologi udvikler sig mod smarte fabrikker:

- Realtidsovervågningssystemer forudsiger værktøjsslid gennem sensorer og automatisk justerer parametre.

- Den sammensatte proces af metal 3D-udskrivning + CNC efterbehandling muliggør integreret fremstilling af komplekse kølekanaler.

Eksklusiv visning: I de næste 5 år vil AI-baseret adaptiv bearbejdning erstatte 50% af traditionelle CNC-programmeringstilstande og realisere "nuljusteringsproduktion".

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque