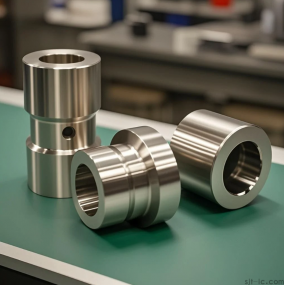

Hej alle sammen! Redaktøren har bemærket, at mange venner finder deformation det mest frustrerende problem, når bearbejdning af hule rør med CNC - især tyndvæggede rør. En lille fejl kan føre til vridning eller dimensionelle afvigelser, der sender skrothastigheden skyhøje ... Så hvordan kan vi nøjagtigt løse dette? I dag, lad os tale om, hvordan man styrer deformation og garanterer bearbejdningspræcision gennem procesoptimering og praktiske teknikker!

I. Kerneårsager til deformation i bearbejdning af hule rør

Deformation under bearbejdning af hule rør er hovedsageligt relateret til materialespænding, fastspændingsmetoder og skæreparametre. For eksempel, selvom hule rør i aluminiumslegering er lette og har god termisk ledningsevne, er deres stivhed relativt lav, hvilket gør dem tilbøjelige til vibrationer under skærekræfter under bearbejdning. Tyndvæggede rør er endnu mere følsomme: hvis værktøjet er forkert valgt eller køling er utilstrækkelig, vil termisk deformation og mekanisk deformation overlappe hinanden, hvilket resulterer i ujævn vægtykkelse eller endda overdreven ovalitet.

Nøglepunkter:

- Frigivelse af resterende indre belastninger i materialer (især for rullede eller ekstruderede rør)

- Lokal plastdeformation forårsaget af ujævn fordeling af fastspændingskraft

- Termiske ekspansionsfejl på grund af ophobning af skærevarme

II. 5 Praktiske teknikker til kontrol af deformation

1. Optimer fastspændingsløsninger

Undgå direkte fastspænding af tynde væggede rør med traditionelle tre-kæbe chucks. I stedet skal du bruge fleksible armaturer eller vakuumsugekopper til at fordele trykket jævnt. For lange rør, tilføje multi-punkts hjælpestøtter for at reducere vibrationer i overhængende sektion. Editoren anbefaler udglødning af rørene før fastspænding for at frigøre intern stress!

2. Valg af værktøj og parameter

Prioriter værktøjer med skarpe skærekanter og store rivevinkler for at reducere skæremodstanden. For parametre, vedtage en strategi med høj spindelhastighed, lille skæredybde og hurtig foderhastighed for at minimere varmeindgang. For eksempel anbefales det for hule rør i aluminiumslegering at bruge en spindelhastighed 6000 omdrejninger/min, et foder pr. tand af 0.05-0 .1 mm og en skæredybde på højst 40% af vægtykkelsen.

3. Køling og smøring

Det er vigtigt at bruge interne køleværktøjer eller tåge kølesystemer! Sprøjtning af kølevæske direkte på skæreområdet kan effektivt kontrollere temperaturen. Ved bearbejdning af hule rør i rustfrit stål anbefales det at bruge specialiserede oliebaserede kølemidler, der indeholder tilsætningsstoffer til ekstremt tryk for at forhindre hærdning af materialet.

4. Layered bearbejdningsstrategi

For dybe huller eller komplekse strukturer skal du vedtage multi-proces lagskæring: først udføre grov bearbejdning med reserverede kvoter, og derefter afslutte bearbejdning til de krævede dimensioner. For eksempel skal du først fjerne det meste af materialet med en relativt stor skæredybde og til sidst bruge en efterbehandlingsværktøjssti til at korrigere deformation og sikre dimensionel stabilitet ~

5. Korrektion og inspektion efter behandling

Efter bearbejdning kan vibrationsspændingslindring eller koldkorrektion bruges til at løse mindre deformationer. For præcisionsinspektion anbefales det ud over konventionelle kalibre at bruge en rundhedstester og en koordinatmålemaskine (CMM) for at kontrollere ensartethed og koncentricitet i vægtykkelse.

Parameter sammenligningstabel: Anbefalede bearbejdningsparametre til hule rør af forskellige materialer

| Materialetype | Spindelhastighed (rpm) | Foderhastighed (mm / min) | Anbefalet skæredybde (mm) | Kølemetode |

|------------------------|---------------------|---------------------|---------------------------------|----------------------|

| Tyndvægget aluminiumslegeringsrør | 6000-8000 | 800-1200 | 0.2-0 .5 | Tågekøling eller oliekøling |

| Rustfrit stål hulrør | 2500-4000 | 400-600 | 0.1-0 .3 | Højtryksintern køling |

| Precision Titanium Alloy Tube | 1500-2500 | 200-400 | 0.05-0 .15 | Fuld nedsænkningskøling |

III. Ofte stillede spørgsmål (spørgsmål og svar)

❓ Spørgsmål: Hvad skal jeg gøre, hvis der altid opstår koniske fejl, når man bearbejder hule rør med dybe huller?

A: Dette kan være på grund af værktøjsslid eller spindelkoncentricitetsproblemer! Det anbefales at først kalibrere spindelrunout med en dial indikator, så prøv trinvis boring - pre-maskine med en kort borebit først, gradvist skifte til længere borebits for hulforstørrelse, og endelig afslutte med en reamer for præcision ✨ .

❓ Spørgsmål: Hvordan man undgår værktøjssnak, når man bearbejder hule rør med lille diameter?

A: Værktøjssnak er ofte forårsaget af utilstrækkelig systemstivhed. Du kan prøve et vibrationsdæmpende værktøjsholdersystem (såsom en hydraulisk værktøjsholder) og reducere forholdet mellem overhæng og diameter. Hvis rørdiameteren er < 10 mm, anbefaler redaktøren at bruge den omvendte skæremetode (bearbejdning indefra og ud) for at reducere værktøjskraftdeformation!

IV. Personlig indsigt og forslag

Redaktøren mener, at bearbejdning af hule rør er et systematisk projekt - hvert trin fra materialeforberedelse til efterbehandling kræver omhyggelig planlægning. Ud over tekniske parametre bør miljøstabilitet også overvejes: for eksempel kan store temperaturudsving i værkstedet også påvirke præcisionen! Til masseproduktion er det vigtigt at gennemføre fulddimensionel inspektion af det første stykke og designe specialiserede værktøjsarmaturer, hvis det er nødvendigt.

Endelig en påmindelse til alle: kæmpe ikke alene, når du støder på problemer. Henvisning til materialeleverandører "bearbejdningsguider eller rådgivningsværktøjsfabrikanter giver ofte dobbelt så meget resultatet med halvdelen af indsatsen! Håber disse oplevelser hjælper dig ~ Hvis du har specifikke spørgsmål, er du velkommen til at efterlade en kommentar og diskutere!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque