Waarom is het zo moeilijk om een fabrikant te kiezen voor het nauwkeurig bewerken van mechanische onderdelen?

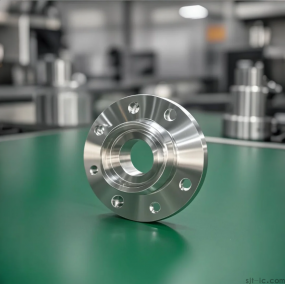

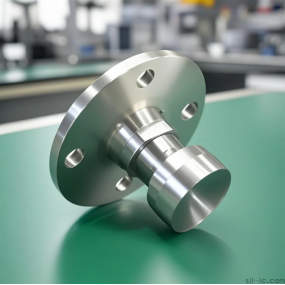

Precisie-mechanische onderdelen vormen het "hart" van de high-end apparatuurverwerkende industrie. Variërend van kleine medische apparaten en ruimtevaartcomponenten tot grote kernonderdelen van automotoren, worden hun precisie-eisen vaak gemeten in micron. Het kiezen van de verkeerde fabrikant kan leiden tot kleine gevolgen zoals het slopen van onderdelen en hoge kosten, of zelfs tot grote problemen zoals projectvertragingen en veiligheidsongevallen. Er zijn echter tal van fabrikanten op de markt met verschillende mogelijkheden - hoe kunt u snel een betrouwbare leverancier identificeren?

5 Kerncapaciteiten van een betrouwbare fabrikant

1. Technische apparatuur en precisiezekerheid

High-end precisiebewerking is afhankelijk van apparatuur zoals 5-assige CNC-bewerkingscentra, Zwitserse turn-mill compound centers en WEDM-machines (WEDM). Let op of de fabrikant apparatuurmerken (bijv. DMG MORI, Mazak) en precisierapporten (bijv. ISO 2768-MK-norm) openbaar maakt.

V & A: Welk precisieniveau kan worden bereikt? - Onderdelen van ruimtevaartkwaliteit vereisen meestal een tolerantie van 0,005 mm, terwijl medische implantaten zelfs 0,002 mm nodig hebben.

2. Materiële expertise en conformiteitscertificeringen

De verschillende industrieën hebben strikte materiële specificaties:

- Ruimtevaart: Titaniumlegeringen en legeringen voor hoge temperaturen (bijv. Inconel 718) vereisen NADCAP-certificering.

- Medische apparaten: 316L roestvrij staal en kobalt-chroom legeringen vereisen de ISO 13485 kwaliteitsmanagementsysteem certificering.

- Automotive: Aluminiumlegeringen en poedermetallurgieonderdelen vereisen IATF 16949-certificering.

⚠️ Fabrikanten zonder certificering kunnen mogelijk geen traceerbaarheidsrapporten over materiaal verstrekken, wat extreem hoge risico 's met zich meebrengt!

3. Kwaliteitscontrole en het Testen Mogelijkheden

De sleutel is om te controleren of de fabrikant is uitgerust met coördinatenmeetmachines (CMM 's), optische profilometers en ruwheidstesters. 2D-projectoren kunnen niet langer voldoen aan de behoeften van precisiemeting.

Casestudy: Een Duitse autoleverancier leed meer dan 1 miljoen yuan aan verliezen als gevolg van het retourneren van batchproducten, veroorzaakt door het niet detecteren van een profielafwijking van 0,01 mm door een fabrikant.

4. Balans tussen Grootschalige en Flexibele Productie ⚖️

- Grote batchproductie: focus op geautomatiseerde productielijnen (met robotlading / -lossing) en productiecapaciteit (maandelijkse capaciteit van meer dan 1 miljoen stuks).

- Small-batch, multi-variëteit productie: Evalueer het snelle matrijswisselsysteem (SMED) en ERP-productieplanningssysteem.

✅ Uitstekende fabrikanten kunnen zowel 1.000-delige bulkbestellingen als 50-delige prototypeproeven tegelijkertijd afhandelen, met een leveringsafwijking van minder dan 3 dagen.

5. Kostenoptimalisatie en mogelijkheden voor gezamenlijk ontwerp

Echt professionele fabrikanten zullen ingrijpen in de ontwerpfase:

- Beveel materiaalvervangingen aan (bijvoorbeeld met 4140 staal in plaats van 4340, wat een vergelijkbare sterkte biedt maar de kosten met 20% verlaagt).

- Optimaliseer deelstructuren om de bewerkingstijd te verminderen (bijv. Diepe gaten en scherpe hoeken vermijden).

- Zorg voor DFM-analyserapporten (Design for Manufacturability).

Vermijd deze valkuilen! 3 soorten probleemfabrikanten

1. Verouderd materiaal maar valse aanspraken van hoge precisie

Het gebruik van 10 jaar oude tweedehands werktuigmachines terwijl de precisie wordt overdreven (bijv. 0,001 mm claimen zonder een laserkalibratierapport), bereiken de werkelijke bewerkingsfluctuaties 0,02 mm.

2. Lage prijsvallen

Is de offerte 30% lager dan de marktprijs? Dit kan wijzen op:

- Gebruik van niet-standaard materialen (bijv. vervanging van ASTM-normen door nationale normen).

- Weglating van warmtebehandeling / oppervlaktebehandeling (bijv. Kosten besparen door nitriderprocessen over te slaan).

3. Chaotisch management

Gebrek aan een MES-systeem om de voortgang van de productie te volgen, onvoorziene vertragingen bij de levering en problemen bij het opsporen van kwaliteitsproblemen.

Exclusieve gegevens: verborgen waarde van een goede fabrikant

Volgens industriële tests kan het kiezen van een topfabrikant het volgende bereiken:

- 70% minder schroot (van 5% naar 1,5%).

- 30% besparing op totale kosten (door procesoptimalisatie en minder nabewerking).

- Een 50% verkorting van R & D cycli (vermijden van design iteraties via DFM samenwerking).

Aanbeveling van de auteur: fabrieksinspectie ter plaatse + proefproductie in kleine batches zijn de sleutel!

Focus op de onderhoudsstatus van werkplaatsapparatuur, standaardisatie van kwaliteitscontroleprocessen en bedrijfsnormen voor werknemers (bijvoorbeeld of ze SOP 's volgen).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque