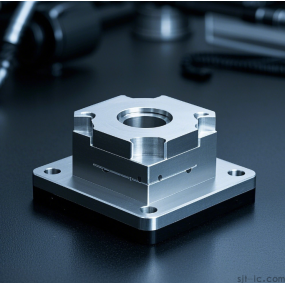

W pobliskim zakładzie tłoczenia większość miejsc, w których występują pęknięcia rozciągające w tłoczonych częściach rozciąganych, znajduje się na dolnym końcu ścianki cylindra przedmiotu obrabianego i zewnętrznym zaokrągleniu lub nieco poniżej, co stanowi tzw. sekcję ryzyka. Głównym powodem jest to, że wartość odkształcenia w sekcji ryzyka jest zbyt duża, przekraczając maksymalne naprężenie rozciągające, jakie może wytrzymać, co powoduje znaczne pocienienie grubości ścianki. Główne przyczyny wpływu na pęknięcia rozciągające cylindrycznych części rozciąganych są następujące:

1. Właściwości mechaniczne blachy. Im mniejszy współczynnik granicy plastyczności surowca, tym większa delta wydłużenia i tym korzystniejsza dla części rozciągliwej. Ponieważ granica plastyczności jest mała, odkształcenie kształtowe surowca jest lepsze, opór występujący podczas odkształcenia jest stosunkowo mały, a naprężenie rozciągające na ściance cylindra jest również zmniejszone razem; wytrzymałość na rozciąganie bs jest duża, wytrzymałość sekcji ryzyka jest odpowiednio zwiększona, a prawdopodobieństwo wystąpienia pęknięć rozciągających jest zmniejszone. Delta wydłużenia blachy jest duża i nie jest łatwo wykazać zjawisko cienkiej szyjki podczas tłoczenia i rozciągania, dzięki czemu sekcja ryzyka jest znacznie cieńsza, a pęknięcia rozciągające będą opóźnione.

2. Współczynnik rozciągania m. Im mniejsza ta wartość m, tym większy stopień odkształcenia rozciągniętego elementu za każdym razem. Chociaż można zmniejszyć liczbę razy rozciągania rozciąganego elementu, doprowadzi to do zwiększenia grubości rozciąganego elementu i prostszego zerwania.  3. Promień zaokrąglenia matrycy wklęsłej. Jeżeli promień zaokrąglenia przejścia matrycy wklęsłej jest zbyt mały, podczas procesu rozciągania wystąpi opór odkształcenia z powodu zygzaka na zaokrągleniu i prostowania odkształcenia blachy podczas rozciągania, co spowoduje gwałtowny wzrost oporu tarcia między nimi, a całkowita siła rozciągająca również odpowiednio wzrośnie, powodując zbyt cienki rozciągnięty arkusz, co z kolei spowoduje pojawienie się pęknięć w rozciągniętym kawałku.

3. Promień zaokrąglenia matrycy wklęsłej. Jeżeli promień zaokrąglenia przejścia matrycy wklęsłej jest zbyt mały, podczas procesu rozciągania wystąpi opór odkształcenia z powodu zygzaka na zaokrągleniu i prostowania odkształcenia blachy podczas rozciągania, co spowoduje gwałtowny wzrost oporu tarcia między nimi, a całkowita siła rozciągająca również odpowiednio wzrośnie, powodując zbyt cienki rozciągnięty arkusz, co z kolei spowoduje pojawienie się pęknięć w rozciągniętym kawałku.

4. Promień zaokrąglenia dziurkacza. Podczas procesu rozciągania, jeśli wartość promienia zaokrąglenia przedniego końca stempla jest zbyt mała, arkusz zwiększy się w wyniku krętego odkształcenia w tej części, co spowoduje zmniejszenie wytrzymałości arkusza w sekcji ryzyka, dzięki czemu łatwiej jest wykazać poważne przerzedzenie i pęknięcia rozciągające na odcinku ryzyka.

5. Siła i gładkość uchwytu półfabrykatu. Siła uchwytu półfabrykatu pierścienia uchwytu półfabrykatu nie powinna być zbyt duża, w przeciwnym razie podczas rozciągania trudno będzie wprowadzić dane w szczelinę między górną i dolną formą, co doprowadzi do łatwiejszego pękania części. Podczas procesu rozciągania na rogach przejściowych matrycy podejmowane są płynne środki w celu zmniejszenia zjawiska pękania rozciągniętych części.

Zgodnie z powyższymi punktami, pobliskie tłocznie mogą zmniejszyć wady pękania podczas przetwarzania.

Ten artykuł pochodzi od EMAR Mold Co., Ltd. Aby uzyskać więcej informacji związanych z EMAR, kliknij: www.sjt-ic.com!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque